Каждый год Группа «АГРОИНВЕСТ» проводит масштабный аудит цифровой трансформации — выявляет прорывные решения, отмечает ключевые достижения и формулирует амбициозные цели на предстоящий период. Внедрение передовых технологий позволяет компании удерживать устойчивые позиции в АПК: автоматизация труда, оптимизация рутинных процессов, интеллектуальный анализ данных — все это кратно повышает эффективность агроопераций и объемы производства. О том, как проходили инновационные процессы в 2025 году и какие технологические прорывы ждут холдинг в будущем, поделились руководители и специалисты подразделений.

Работа на опережение

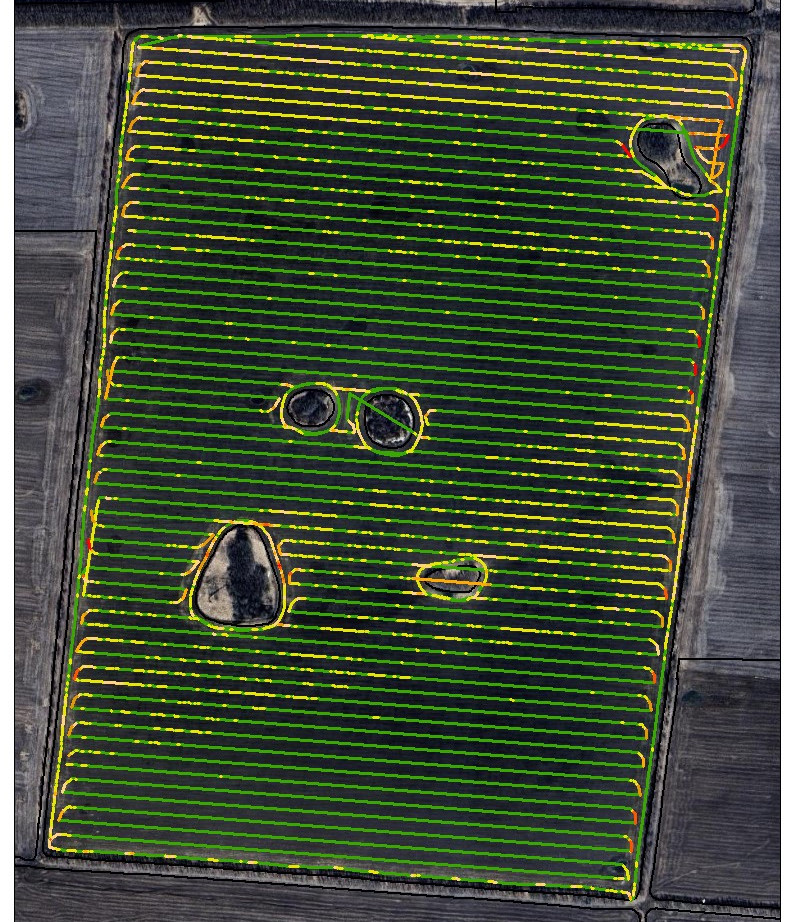

В этом году специалистам управления мониторинга и систем контроля впервые за 4 года эксплуатации устройств точного высева удалось успешно раскодировать и визуализировать данные, получаемые в процессе работы сеялки. Проведенный анализ выявил ряд закономерностей, заставляющих пересмотреть некоторые подходы к подготовке агроопераций по севообороту и списанию ТМЦ.

«Так, при сравнении двух единиц техники с различным прицепным оборудованием обнаружилось, что одно из них обеспечивает недостаточно качественную предпосевную обработку почвы. Данная проблема проявилась и на уровне сеялки в отдельных зонах поля фиксировалась повышенная вибрация, что свидетельствует о неудовлетворительном качестве почвоподготовки. Кроме того, были отмечены расхождения нормы высева с данными учета», — рассказывает Игорь Авилов, начальник управления мониторинга и систем контроля.

Работа пока не завершена: ожидается выезд на поля «умных» комбайнов, оснащенных системой картрирования урожайности. Это необходимо для окончательной апробации систем точного высева. Специалисты планируют проверить корректность выполненных посевных работ и оценить фактическую урожайность на разных участках поля.

Учет ГСМ по-новому

Компания запустила важный проект по контролю выдачи топлива из топливозаправщиков. Ранее предпринимались попытки реализовать его с помощью компонентов от разработчика «ТехноКом», но они не дали нужного результата. В итоге было принято решение сотрудничать с российским производителем, который специализируется на топливораздаточном оборудовании. Сейчас предприятие устанавливает свои устройства на все топливозаправщики компании. К началу производственных работ система начнет действовать в полном объеме: с электронными лимитными заборными картами, контролем выдачи топлива, лимитированием и формированием отчетов. Это позволит вывести учет топлива на новый уровень: исключить человеческий фактор в формировании документов и автоматизировать учет выданного горючего. Проект реализуется поэтапно в разных подразделениях. На данный момент он успешно осуществлен на восьми производственных предприятиях.

«К началу сева — 1 марта — у нас должно быть все закрыто, чтобы мы уже могли получать данные, и топливозаправщики могли работать», — обозначил сроки Игорь Авилов.

Устранение поломок без «хаоса»

В 2025 году в результате аудита системы мониторинга специалисты выявили ключевые проблемы в работе телеметрии. Главной причиной сложностей стало отсутствие единых стандартов установки оборудования: трекеры монтировались хаотично, например, под панелью, на стойке, через предохранитель. Это значительно замедляло диагностику и ремонт — порой до часа уходило только на поиск устройства и подключение к нему.

Для решения проблемы разработан унифицированный подход: оборудование будет размещаться в прозрачных боксах с использованием источников бесперебойного питания, с обязательной видимой индикацией состояния. Пилотный проект уже запущен и дал хороший результат. Для подключения достаточно открыть короб и подсоединить ноутбук. Индикация позволяет мгновенно оценить состояние устройства, например, красные огоньки сигнализируют об отсутствии связи со спутником.

Существенно сократилось и время восстановления систем — в 90% случаев ремонт удается выполнить в полевых условиях, не останавливая работу техники.

Таким образом унификация установки не только ускоряет процесс обслуживания, но и снижает финансовые издержки. Исчезает необходимость регулярно привлекать контрагентов и тратить средства на внеплановое обслуживание

«Мы также запускаем еще интересный проект по установке системы бесперебойного питания на энерго-насыщенную технику в «АГРОЛИПЕЦК». В специальных боксах с источником автономного питания будут монтировать трекеры, которые позволят мониторить состояние датчиков даже при выключенном питании техники», — добавляет начальник управления мониторинга и систем контроля.

Ключ к верным данным

В 2025 году специалисты управления мониторинга и систем контроля также реализовали проект, нацеленный на повышение точности систем мониторинга. Трекер передавал данные со значительной погрешностью из-за применения стандартной, недостаточно точной антенны.

Пилотная версия была протестирована в «Долгоруково-АгроИнвест» и «Моршанские сады-АгроИнвест». На технике установили трекеры, высокоточный внешний приемник и RTK- станцию, обеспечивающую передачу сигнала от станции к трекеру. Было зафиксировано, что при закрытии объема работ с нормированием расхождение между данными трека и расчетом в системе Cropwise составило не более 2 га, что указывает на минимальную погрешность нормализации. В то время при использовании обычной антенны расхождение могло достигать 10 га. Изначально оставить измерения находилась в диапазоне 3–5 метров, однако после перехода на прямой расчет объема работ по треку точность существенно возросла — до 2–3 см.

Итоги пилотного проекта в «Долгоруково-АгроИнвест» оказались обнадеживающими: удалось повысить точность расчета объемов работ и полностью исключить человеческий фактор при их фиксации. Далее планируется внедрить эту методику в трех обществах — «АГРОЛИПЕЦК», «Моршанск-АГРО-Инвест» и «Касторное-АГРО-Инвест» с использованием собственных РТК-станций, чтобы проверить, как трекеры будут функционировать на более крупных предприятиях. В случае успешного тестирования решение будет масштабировано на все общества.

К тому же полученные поправки можно применять и в системах параллельного вождения. На текущий момент техника работает со стандартной поправкой, заложенной в программное обеспечение, однако ее точность не всегда соответствует требованиям, что порой приводит к серьезным сбоям.

Использование точного сигнала дает целый ряд преимуществ:

- отпадает необходимость в ручном обмере полей, качество которого напрямую зависело от человеческого фактора;

- появляется возможность закрывать работы без фиксации гектаров, поскольку данные по треку не пересчитываются при изменениях задания;

- сокращается время на проверку агроопераций, а внимание концентрируется на контроле качества их выполнения;

- становится возможным выявлять ошибки при выполнении операций без привязки к качеству трека;

- открывается перспектива использования RTK-станции на технике для систем автопилотирования.

«В 2026 году мы планируем реализовать важную задачу — полностью отказаться от действующей системы нормализации, которая существует в Cropwise и не дает возможности ежедневного закрытия путевого учетного листа (ПУЛ) без предварительной фиксации данных.

Наш ключевой приоритет состоит в переходе на расчет объемов работ исключительно по точным данным с минимальной погрешностью в диапазоне 3−5 см. Такой подход позволит окончательно исключить практику перераспределения погрешности гектаров между механизаторами, выполняющими одну и ту же агрооперацию. Помимо этого, мы рассчитываем существенно сократить трудозатраты на рутинные задачи, связанные с фиксацией объемов, и сосредоточиться на проверке агроопераций, выполненных работ, мониторинге эффективности использования техники в поле и контролем простоев оборудования. Последний пункт по‑прежнему остается для нас крайне актуальным, поскольку негативно влияет на все производственные процессы. В новом году мы намерены перераспределить усилия и сфокусироваться на главном — повышении эффективности эксплуатации техники в плане выполнения агроопераций и использования ТМЦ. Такое стратегическое решение позволит вывести производственные процессы на качественно новый уровень», — делится мыслями на будущее Игорь Авилов.

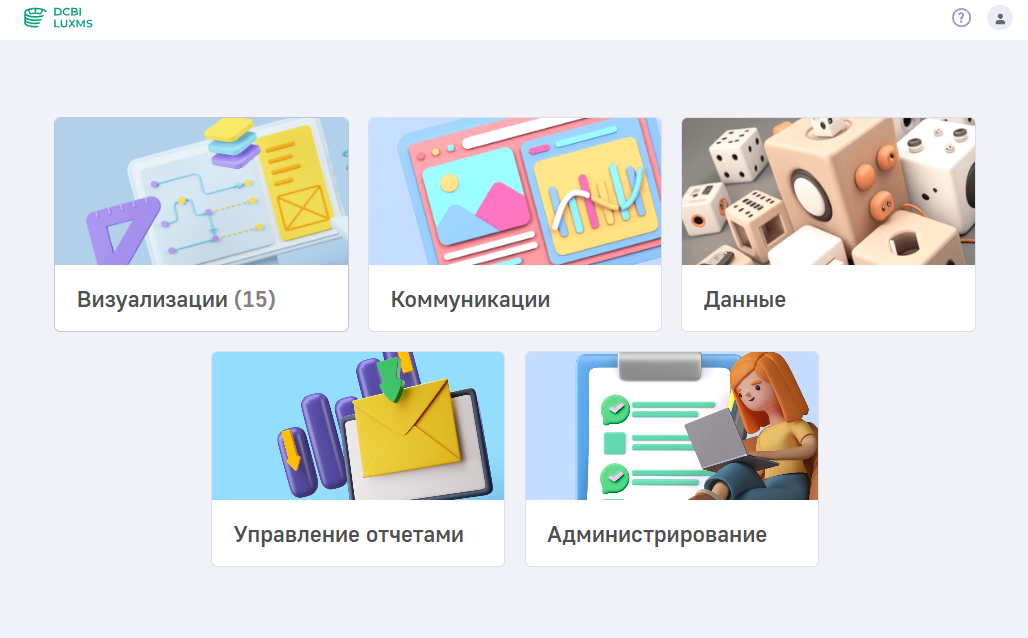

Переход на российское ПО

В прошлом году был полностью завершен переход на новый технологический стек Arenadata — аналитическое хранилище данных на базе Greenplum. В 2022 году в связи с введением санкций компания столкнулась с необходимостью его срочной замены. Ранее использовавшиеся решения облачной платформы SAP Analytics Cloud оказались заблокированы. По этой причине команда специалистов отдела архитектуры бизнес-приложений разработала и внедрила новый технологический контур, получивший название Open Source Analytics. В его основе лежали популярные инструменты для быстрого восстановления ключевых процессов:

- Greenplum — для хранения сжатых и архивированных, так называемых «холодных» данных, и проведения аналитических расчетов;

- ClickHouse — для витрин данных с практически моментальным доступом, известных как «горячие», а также временные данные;

- Airflow — для управления ETLпроцессами (транспортировки информации);

- Superset и Excel — для визуализации.

Однако в мае 2024 года американская компания Broadcom Inc. приняла решение закрыть исходный код Greenplum и сделать проект коммерческим. Сотрудники Группы «АГРОИНВЕСТ» инициировали переход на решения российского разработчика Arenadata. При этом система сохранила совместимость с существующими приложениями и данными, поскольку была построена на базе того же открытого кода. Дополнительными преимуществами стали: локализованная техническая поддержка, документация и учебные курсы на русском языке, а также ряд функциональных улучшений, отсутствовавших в оригинальной версии.

Система управления базами данных (СУБД) также обеспечила интеграцию с другими продуктами Arenadata. Это позволило создавать более гибкие и масштабируемые структуры для обработки данных.

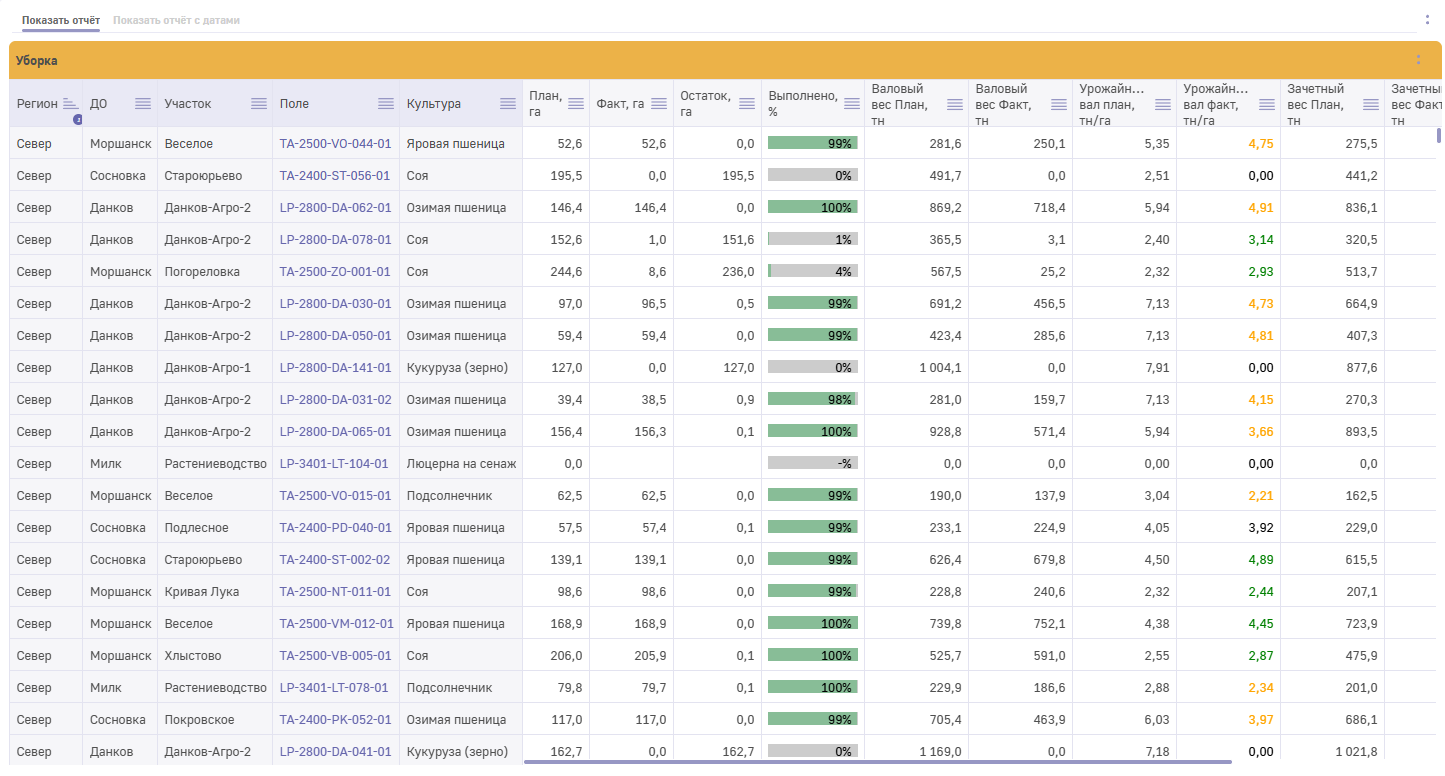

Теперь все процессы аналитики и формирования отчетности функционируют в рамках единой платформы бизнес-аналитики LuxMS BI. Производительность системы выросла: расчеты и загрузка данных теперь занимают вдвое меньше времени, а отдельные операции выполняются в четыре раза быстрее. Отчеты стали единообразными и более простыми в подготовке. Благодаря интуитивно понятному интерфейсу и инструментам Self‑Service нетехнические сотрудники получили возможность самостоятельно создавать дашборды и анализировать данные без привлечения разработчиков. Это не только сократило время на подготовку отчетов, но и расширило круг участников аналитического процесса.

После успешного тестирования все существующие отчеты были переведены на новый стек, что обеспечило единообразие и стандартизацию аналитических материалов.

Важным стратегическим результатом стало снижение зависимости от иностранных технологических решений. Использование российского программного обеспечения с локальной поддержкой позволило компании соответствовать требованиям импортозамещения и минимизировать риски, связанные с внешними ограничениями.

Таким образом, переход на отечественное ПО стал не просто вынужденной мерой реагирования на внешние вызовы, но и мощным драйвером цифровой трансформации компании.

Автоматизация выдачи СЗР

Среди цифровых достижений прошлого года упрощение процесса формирования комплектовочной ведомости. Ранее процесс выдачи средств защиты растений на поля сопровождался существенными трудозатратами. После создания ПУЛ работникам приходилось вручную формировать комплектовочную ведомость для отпуска материалов с центрального склада. Эта рутинная операция отнимала значительное время и повышала вероятность ошибок при переносе данных.

Сотрудниками отдела разработок бизнес-приложений был полностью перестроен алгоритм формирования документа. Теперь комплектовочная ведомость создается автоматически в момент оформления ПУЛ. Это нововведение позволило:

- исключить ручной ввод данных;

- сократить время на оформление отпуска материалов;

- повысить точность документации;

- ускорить подготовку техники к полевым работам.

Результатом стала оптимизация логистических процессов: средства защиты растений теперь оперативно поступают на поля без задержек, связанных с оформлением сопроводительной документации.

Новые стандарты работы

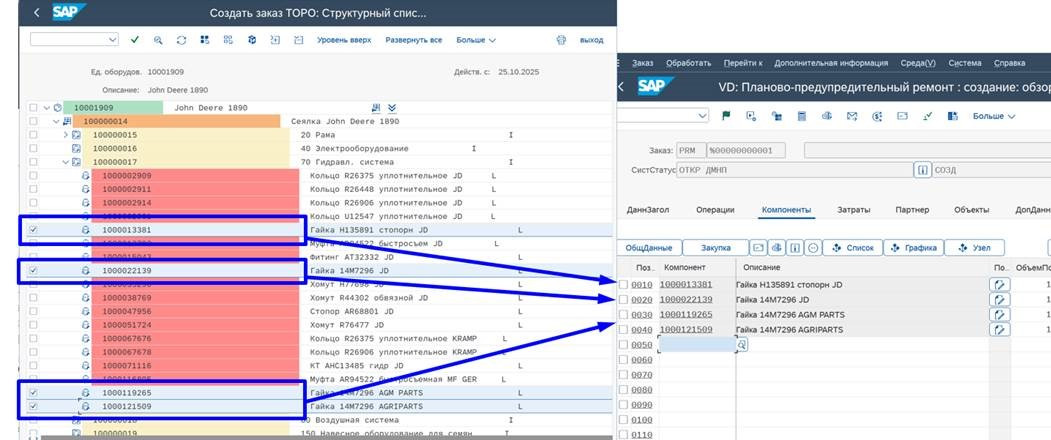

В 2026 году компания приступила к реализации масштабного проекта НСИ ТОРО (нормативно‑справочная информация по техническому обслуживанию и ремонту оборудования). Цель проекта — создание централизованной системы ведения и контроля запасных частей при оформлении заказов на ремонт техники на базе платформы SAP.

Ранее при формировании заказа на ремонт инженеры полностью зависели от электронных каталогов производителей, размещенных на их сайтах. Специалистам приходилось:

- вручную подбирать артикулы необходимых деталей;

- рассчитывать требуемое количество комплектующих.

Сегодня ряд сайтов зарубежных производителей недоступен на территории нашей страны, что существенно затрудняет подбор запасных частей. Это затягивает процесс оформления заказов на ремонт и увеличивает время простоя техники.

Для решения этих задач компания планирует разработать комплекс цифровых инструментов:

- специальные программы будут извлекать каталоги запчастей с сайтов производителей с сохранением структуры узлов и агрегатов;

- нейросетевые технологии Яндекса помогут в автоматическом режиме переводить названия деталей на русский язык и корректно их сократить;

- модули загрузки позволят автоматически переносить данные из каталогов производителей в учетную систему. Это исключит ручной ввод и снизит риск ошибок.

Кроме того, в рамках проекта будет разработана программа расчета наработки, которая анализирует планируемые полевые работы и с высокой точностью определяет срок следующего планово‑предупредительного ремонта. Это позволит компании проводить обслуживание техники с учетом планируемого и реального износа оборудования, минимизируя количество преждевременных или запоздалых ремонтов.

«Все это объединит в себе проект НСИ ТОРО. Инженеры смогут оперативно подбирать и заказывать необходимые комплектующие для ремонта, а планирование техобслуживания станет проще и понятнее. В итоге техника будет реже простаивать, а сбои в работе сократятся», — рассказал о планах на будущее Степанов Евгений, консультант отдела разработок бизнес-приложений.

Реализованные за год инициативы демонстрируют системный подход компании к цифровой трансформации. Каждый реализованный проект — это шаг к более эффективному, прозрачному и устойчивому агробизнесу. Технологии уже помогают сократить ручной труд, повысить точность операций и минимизировать простои техники. Впереди — новые задачи: масштабирование успешных решений, внедрение передовых инструментов и дальнейшее совершенствование процессов. Мы уверенно движемся к будущему, где каждое решение основано на данных, а производство работает как единый отлаженный механизм. Вместе мы создаем агробизнес нового поколения — технологичный, результативный и нацеленный на рост.